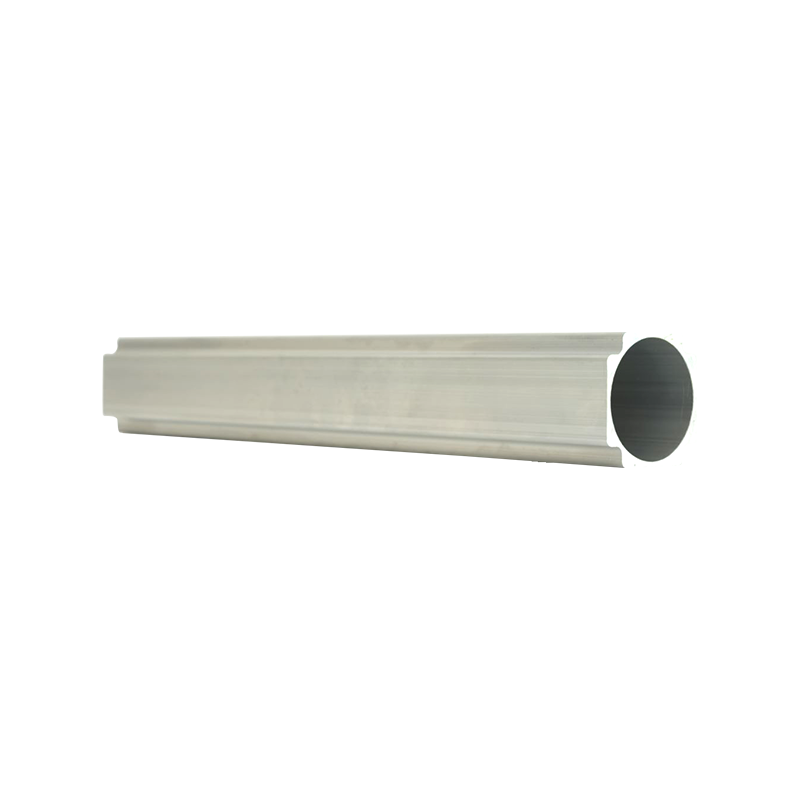

Los perfiles de aluminio industriales, o perfiles de extrusión de aluminio, han transformado el mundo de la fabricación con su versatilidad, resistencia y ligereza. Derivados de varillas de aluminio mediante procesos como fusión en caliente y extrusión, estos perfiles ofrecen una gama de formas de sección transversal adaptadas a aplicaciones específicas.

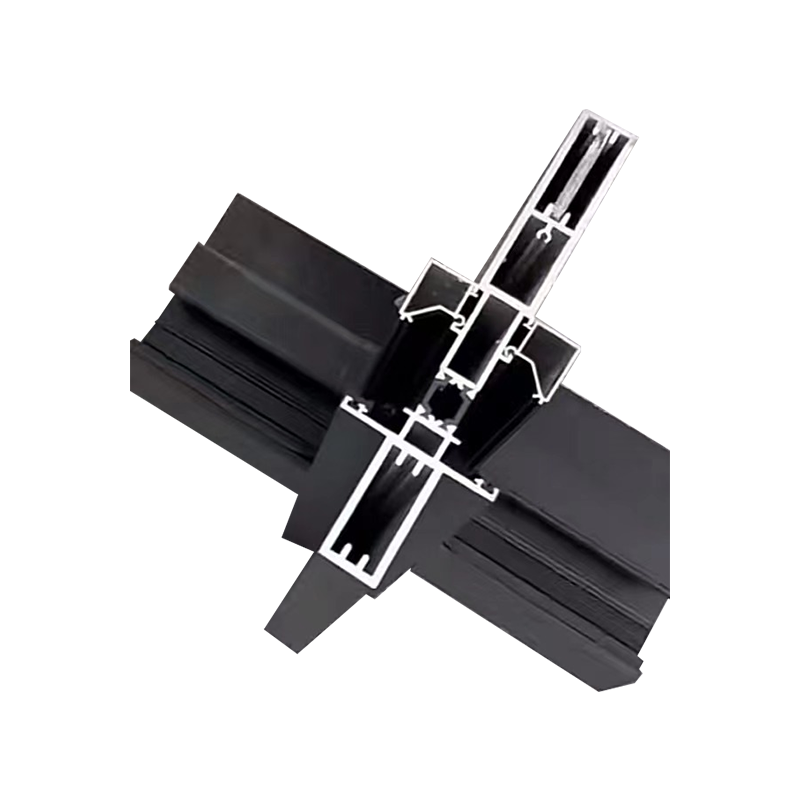

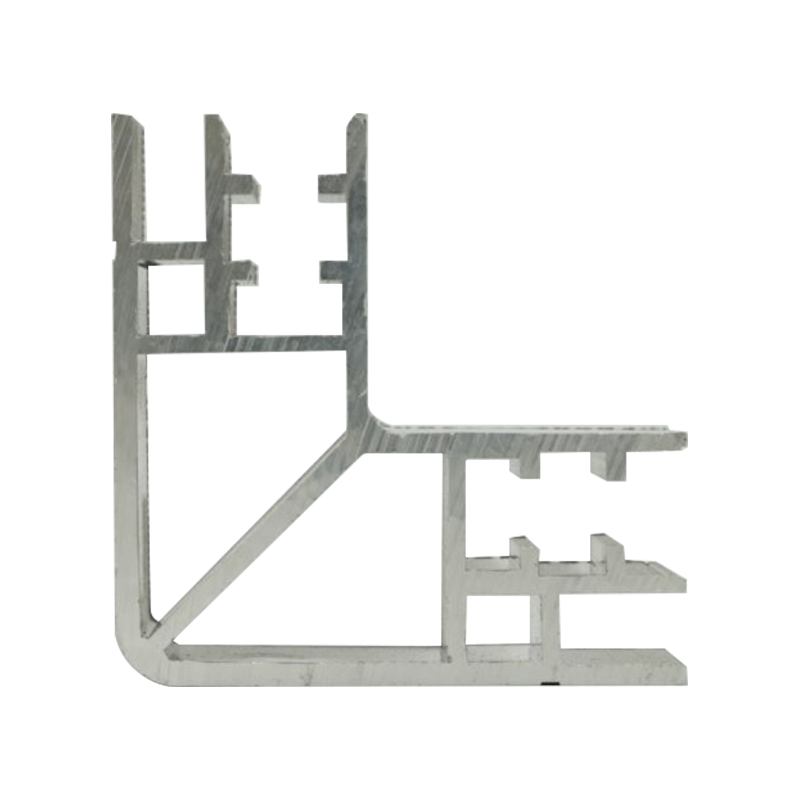

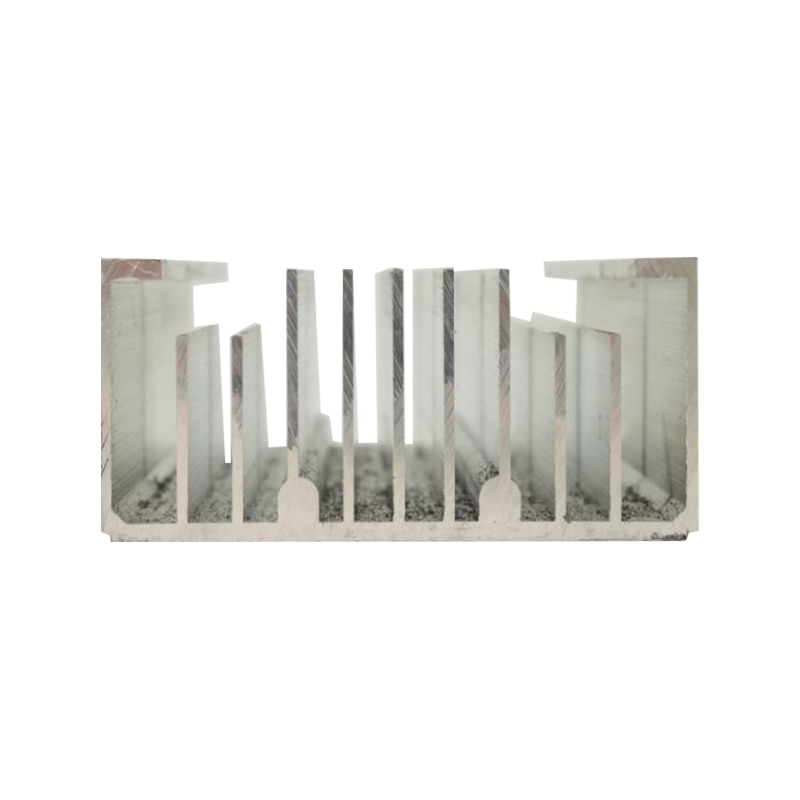

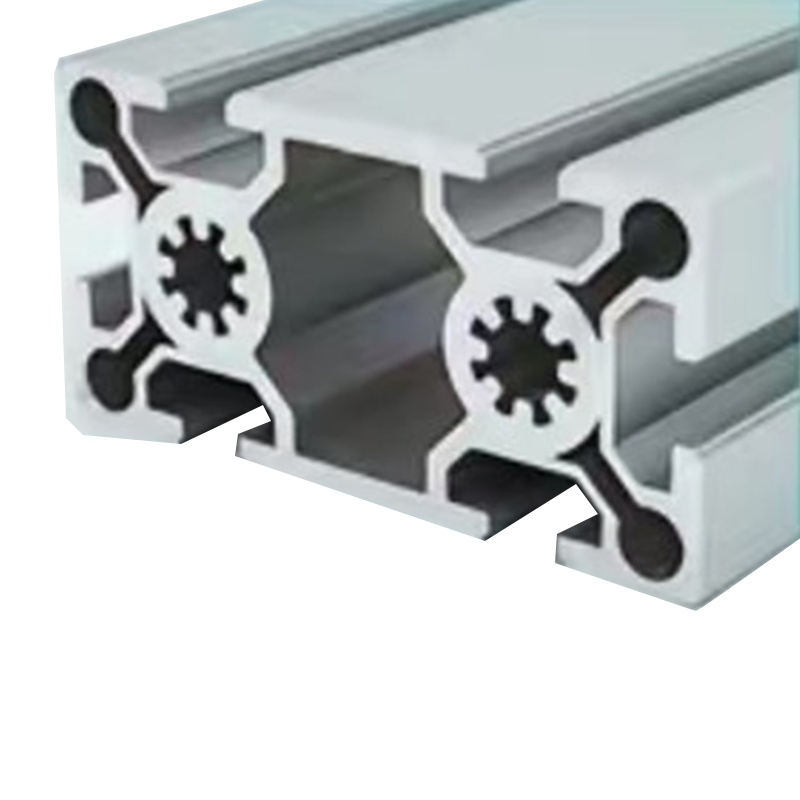

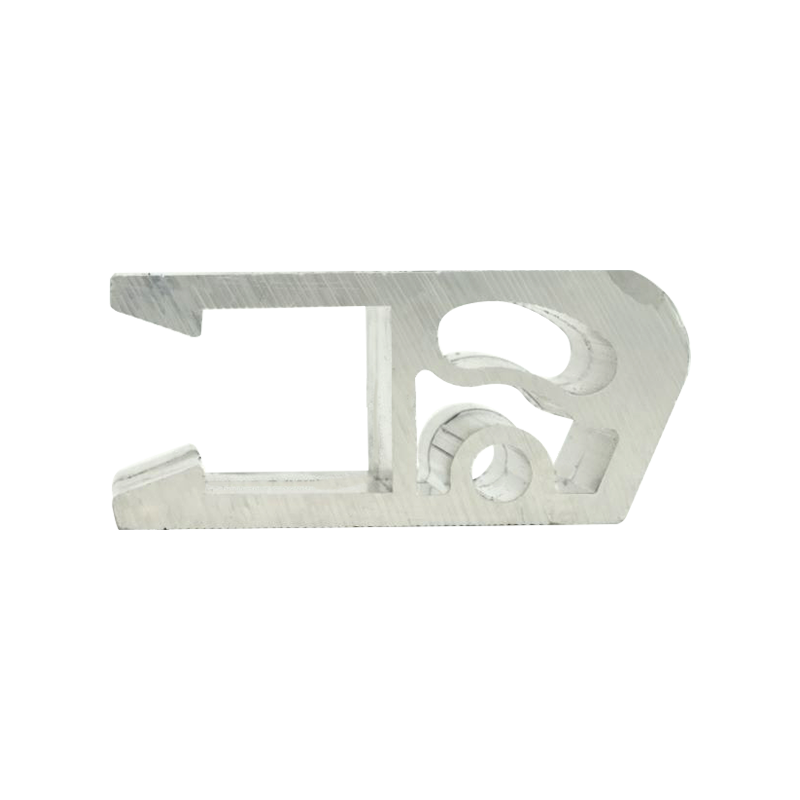

El camino desde el aluminio en bruto hasta un perfil acabado es complejo y requiere precisión. Las varillas de aluminio se someten a varios procesos iniciales, que incluyen laminado, extrusión, estiramiento y forjado, para lograr la forma deseada. La extrusión y el proceso de extrusión particularmente significativo crean, a medida que el óxido moldea la película, la varilla en el perfil, la estructura del perfil, definiendo sus propiedades mecánicas. Después de la extrusión, los perfiles se refinan mediante corte, doblado, estampado y tratamiento de superficies. Tratamiento superficial, superficial, aportando resistencia a la corrosión y potenciando su atractivo estético.

El mecanizado de precisión y la personalización adaptan aún más estos perfiles para satisfacer las necesidades específicas del cliente. A menudo se utiliza mecanizado CNC y maquinaria especializada para lograr especificaciones exactas. El resultado final es un perfil de aluminio industrial anodizado versátil listo para una mayor personalización.

Perfiles industriales de aluminio. La combinación única de propiedades los hace indispensables en diversas industrias. En el sector de la automoción, proporcionan materiales ligeros y resistentes para carrocerías, motores y sistemas de suspensión. La industria aeroespacial depende de su peso ligero y su alta relación resistencia-peso para los fuselajes, alas y motores de los aviones. Los fabricantes de productos electrónicos aprecian sus capacidades de procesamiento y disipación de calor, lo que los hace ideales para carcasas y disipadores de calor de teléfonos inteligentes, computadoras y televisores.

Los constructores y arquitectos valoran los perfiles de aluminio por su ligereza y alta resistencia, y los utilizan en la construcción de plantillas, puertas, ventanas y muros cortina. En el transporte, ayudan a reducir el peso de los vehículos, mejorando la eficiencia del combustible en los vagones del metro, los trenes ligeros y los trenes de alta velocidad. El sector energético también se beneficia de los perfiles de aluminio en aplicaciones de energía renovable, como soportes de paneles solares y palas de turbinas eólicas.

De cara al futuro, varias tendencias darán forma al futuro de los perfiles de aluminio industriales. La demanda de materiales de alto rendimiento con mayor resistencia, tenacidad y resistencia a la corrosión impulsará la innovación. Los fabricantes están adoptando cada vez más métodos de producción más ecológicos para abordar las preocupaciones medioambientales, mejorar la utilización de recursos y reducir el consumo de energía.

Las tecnologías de fabricación inteligentes, incluidos los equipos automatizados y las líneas de producción inteligentes, están mejorando la productividad y la calidad de los productos. Estos avances permiten a los fabricantes producir perfiles con mayor precisión y eficiencia, satisfaciendo las demandas cambiantes de la fabricación moderna.

ESP

ESP

English

English русский

русский 中文简体

中文简体 Español

Español bahasa Indonesia

bahasa Indonesia